La chaîne logistique comprend plusieurs étapes, allant de l’approvisionnement des marchandises à leur livraison au client final. Parmi ces étapes, la préparation des commandes revêt une importance centrale et incontournable. Pour optimiser les performances logistiques, il est crucial que ce processus soit à la fois clair et efficace. De nombreuses entreprises adoptent ainsi une méthode de préparation des commandes particulièrement efficace : le picking. Mais en quoi consiste exactement le picking ? Quelles sont ses étapes, objectifs et avantages pour les entreprises ? Quels conseils peut-on suivre pour l’optimiser et ainsi améliorer la fonction logistique ? Rolls Rapide répond à ces questions.

En résumé :

- Importance du picking logistique : Le picking, ou prélèvement des articles, est une étape cruciale de la préparation des commandes, visant à optimiser les performances logistiques et à réduire les coûts.

- ️ Objectifs et outils du picking : Le picking vise à minimiser les déplacements des opérateurs et à améliorer l’efficacité grâce à des outils tels que le pick by voice, le pick by light et les chariots préparateurs de commande.

- Méthodes et recommandations : Différentes méthodes de picking (homme vers produit et produit vers homme) sont analysées, avec des recommandations pour optimiser les processus, comme la réduction des distances de parcours et l’investissement dans des logiciels spécialisés.

| Aspect | Détail |

|---|---|

| Pick by voice | Consignes vocales via casque et micro |

| Pick by light | Signaux lumineux pour guider le prélèvement |

| Pick and Pack | Préparation et emballage des commandes |

| Produits vers homme | Automatisation avec robots et convoyeurs |

Qu’est-ce que le picking logistique ?

« Picking » est un mot anglais qui se comprend comme « cueillette » en français. Dans le domaine de la logistique, il désigne une étape clé de la préparation des commandes. Le préparateur prélève les articles commandés dans l’entrepôt et les rassemble en un même endroit pour constituer le colis final. Cette phase cruciale nécessite une optimisation tout aussi rigoureuse que les étapes de stockage, d’emballage et de préparation à l’expédition.Habituellement, les opérateurs se servent du chariot de pickings pour naviguer dans les allées.

L’objectif du picking logistique

Le picking logistique vise avant tout à rapprocher les opérateurs de la zone de colisage afin qu’ils récupèrent rapidement les articles nécessaires, minimisant ainsi leurs déplacements. Différents types de picking peuvent être implémentés dans un centre de distribution, selon l’inventaire, le secteur d’activité et l’échelle des opérations. Une fois la commande prête, elle est emballée puis expédiée au client final ou au détaillant.

Les étapes du processus de picking

Le picking logistique s’inscrit dans le processus de préparation des commandes et repose sur quatre étapes essentielles :

- La collecte des pièces dans la zone de stockage (le picking à proprement parler).

- Le tri ou la mise en commun des pièces pour constituer la commande.

- L’emballage ou la préparation des colis à expédier.

- L’envoi des colis par les transporteurs.

Informations nécessaires aux préparateurs

Pour optimiser la productivité globale et la qualité de service, les opérateurs doivent connaître précisément leur chemin de préparation de commandes. Ils ont besoin de quatre informations cruciales :

- Les adresses de picking des références à préparer.

- Les quantités à prélever.

- Les zones de regroupement des références.

- L’ordre de prélèvement des articles.

Ces informations sont fournies aux préparateurs via des documents papier (bons de commande et bons de livraison) ou des terminaux informatiques embarqués.

Utiliser le bon mode de guidage

L’utilisation de terminaux informatiques embarqués et/ou de dispositifs RFID (identification par radiofréquence) permet aux opérateurs d’optimiser le picking grâce à des technologies avancées :

- Pick by voice : un terminal radio avec casque permet à l’opérateur de recevoir des consignes vocales tout en ayant les mains libres, et de valider les étapes en parlant dans un micro.

- Pick by light ou put to light : des afficheurs numériques et voyants lumineux indiquent l’emplacement des produits à sélectionner.

- Chariot préparateur de commande : équipé de dispositifs de contrôle au poids ou lumineux, il aide à disposer les articles au bon endroit et en bon nombre.

En suivant ces méthodes et en utilisant ces outils, les entreprises peuvent considérablement améliorer l’efficacité de leur chaîne logistique, réduisant ainsi les coûts et augmentant la satisfaction client.

Les diverses méthodes de picking : une analyse exhaustive

Dans l’optimisation de la phase de picking, il est impératif de sélectionner avec soin le processus le plus adapté à la nature de l’activité ainsi qu’aux spécificités de l’entrepôt.

1- Le processus « homme vers produit »

Au sein de ce processus, le préparateur de commandes s’engage dans un déplacement actif pour récupérer et rassembler les produits requis. Cette approche englobe plusieurs méthodes distinctes :

Le picking en « Pick and Pack »

Cette méthode requiert du préparateur de commandes qu’il récupère les articles à inclure dans un colis avant de les acheminer vers la zone d’emballage, puis de chercher les produits d’une autre commande. Lors de la gestion de multiples commandes, une option consiste à rassembler tous les articles avant de les répartir dans la zone de colisage. Cette stratégie s’avère particulièrement adéquate pour les entrepôts expédiant un faible volume de colis quotidiennement, bien qu’elle ne se distingue pas par sa rapidité.

Le picking en « Put to Light »

Cette méthode, fondée sur l’utilisation d’écrans lumineux installés sur les chariots des opérateurs, les guide quant à la localisation et au dépôt des marchandises nécessaires à une commande. Lorsque l’opérateur s’approche d’un emplacement spécifique, l’écran s’illumine, indiquant quel produit sélectionner. Après la collecte de l’article, l’écran précise où le déposer dans l’entrepôt. Cette technique se révèle idéale pour les entrepôts possédant un vaste stock en vrac et pour les logisticiens gérant simultanément un grand nombre de commandes.

Le picking en « Pick by Light »

Dans cette variante, également basée sur des signaux lumineux, ces derniers s’activent directement au niveau de l’emplacement de stockage. Ainsi, l’opérateur identifie aisément le lieu de prélèvement ainsi que la quantité d’articles à récupérer. Après le balayage du produit, l’opérateur est guidé vers le lieu de dépôt. Ce mode opératoire convient particulièrement aux entrepôts où la cadence de préparation des commandes est élevée, nécessitant un suivi précis du système central de gestion des stocks.

Le voice picking

Le voice Picking, faisant partie intégrante des méthodes d’automatisation de la préparation de commandes, équipe les opérateurs de casques et de micros connectés à un terminal. Ce dispositif leur indique où récupérer et déposer les marchandises. Les opérateurs peuvent interagir avec le terminal pour confirmer les opérations de collecte et de dépôt ou signaler d’éventuelles erreurs de stock.

2- Le processus « produit vers homme »

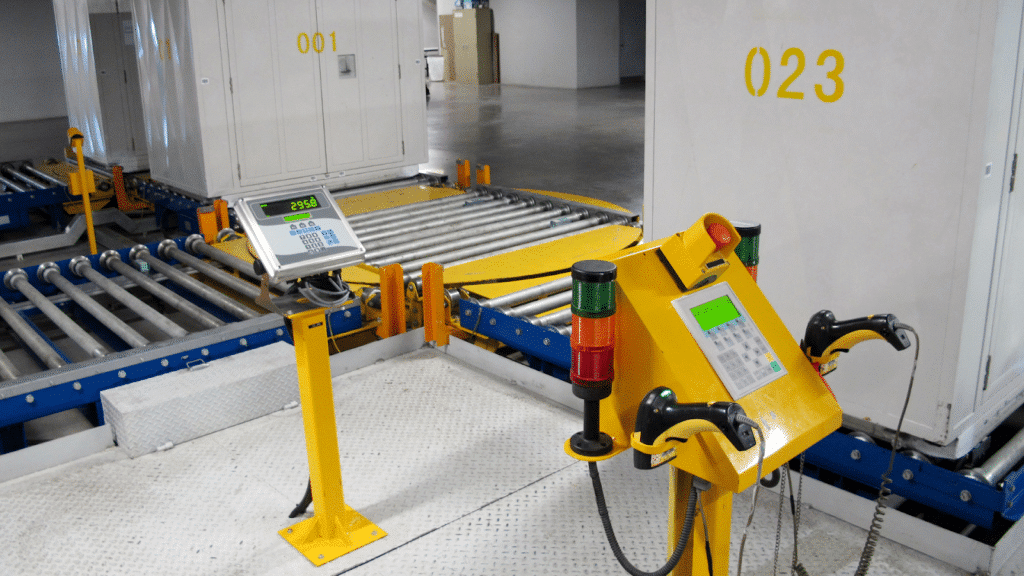

Ce processus se caractérise par l’automatisation du déplacement des produits en direction de l’opérateur, limitant ainsi ses déplacements au sein de l’entrepôt. Cette approche repose sur l’intégration de technologies avancées telles que des robots et des convoyeurs.

Par exemple, les robots autonomes pourraient parcourir l’entrepôt pour récupérer les articles et les amener à une station de préparation où l’opérateur les collecte. Ces robots sont programmés pour optimiser leurs trajets, réduisant ainsi le temps et l’effort nécessaires à la collecte des produits.

En alternative, un convoyeur central peut être mis en œuvre. Agissant tel une chaîne de montage, ce convoyeur transporte les articles des zones de stockage vers les stations de préparation. Les opérateurs, demeurant à leurs postes, collectent les articles au fur et à mesure de leur arrivée, permettant ainsi la préparation des commandes sans nécessiter de déplacement.

Ce processus se révèle particulièrement efficace pour les entrepôts de grande envergure ou à cadence élevée, où la rapidité et la précision s’avèrent cruciales. Il favorise une gestion des stocks en temps réel plus efficace et réduit les risques d’erreurs humaines. De plus, il améliore les conditions de travail des opérateurs en minimisant leurs déplacements et leurs efforts physiques.

Les recommandations de Rolls Rapide pour optimiser le picking

Le processus de picking constitue un maillon essentiel de la chaîne logistique, et son optimisation peut induire des gains significatifs en termes de productivité, de précision et de satisfaction client. Voici cinq conseils pour améliorer ce processus :

- Réduisez les distances de parcours : La gestion optimale des stocks revêt une importance capitale. La méthode ABC peut être employée pour prioriser les articles représentant 80 % de la valeur totale avec seulement 20 % des références. La méthode FIFO (« First In – First Out ») peut également être adoptée pour entreposer les produits les plus anciens à proximité de l’espace de préparation.

- Limitez les ruptures de charge et les risques d’avarie : L’utilisation d’un outil de suivi en temps réel permet de minimiser les ruptures de charge en suivant les mouvements des marchandises. Il est essentiel de respecter la nature des produits en définissant des chemins de préparation adaptés et en prélevant les articles selon leur poids et leur densité afin d’éviter les avaries.

- Optimisez l’accessibilité des articles : Assurez-vous que les articles soient aisément identifiables et accessibles. Placez les références lourdes en hauteur et aménagez des allées permettant aux opérateurs de se croiser sans entrave. Disposez les articles de manière visible sur les étagères et évitez de surcharger une même zone avec trop de préparations simultanées.

- Utilisez des meubles de rangement adaptés : Le choix de meubles de stockage adaptés à la rotation des références, au volume et à la densité des articles facilite l’organisation et l’accès rapide aux produits.

- Investissez dans un logiciel spécialisé : L’acquisition d’un logiciel spécialisé constitue un atout majeur pour automatiser la préparation, l’expédition et le suivi des colis. Ce dernier centralise et optimise l’intégralité du processus, améliorant ainsi la performance et la productivité de l’entrepôt.

Conclusion

Le picking logistique revêt une importance capitale dans la préparation des commandes. En optimisant cette phase, il est possible d’accroître l’efficacité, de réduire les erreurs et d’améliorer la satisfaction des clients. Le choix de méthodes de picking appropriées à votre activité est combiné à l’application de conseils pratiques pour une organisation et une gestion des stocks optimales. Il peut transformer la préparation de vos commandes et renforcer l’ensemble de votre chaîne logistique. Chez Rolls Rapide, nous sommes fermement convaincus que le picking logistique représente la clé d’une logistique performante et d’une satisfaction client optimale.