L’entrepôt occupe une place centrale dans la chaîne logistique d’une entreprise. Il sert de plaque tournante pour la réception, le stockage et l’expédition des marchandises. Mais au-delà de ces fonctions de base, son agencement impacte directement l’efficacité globale de toute la chaîne logistique. Rendre votre entrepôt plus efficient et convivial n’est pas une tâche facile, mais avec les bons conseils, vous pouvez réduire les coûts et optimiser vos opérations. Voici nos 5 conseils pour vous aider à maximiser l’aménagement de votre entrepôt.

1- Analyser les besoins à tous les niveaux de l’organisation

Avant d’entreprendre toute modification dans la configuration de votre entrepôt, il est primordial de comprendre les exigences de l’ensemble de l’entreprise. Impliquer le personnel opérationnel dans le processus décisionnel constitue une étape cruciale pour éviter les perturbations inutiles et accroître la satisfaction au travail. Il est essentiel de se poser plusieurs questions clés :

- Quels sont les problèmes actuels et les besoins fondamentaux que la nouvelle disposition de l’entrepôt devrait adresser ?

- Comment améliorer la sécurité, que ce soit par l’installation de dispositifs de protection ou l’investissement dans des équipements spécifiques ?

- Quels secteurs peuvent être automatisés pour soulager le personnel et accroître l’efficacité ?

En intégrant les perspectives des opérationnels, vous serez mieux outillé pour concevoir un entrepôt qui satisfait véritablement les besoins de l’ensemble de l’organisation. Cette approche proactive favorise une meilleure compréhension des défis et des opportunités. Elle permet ainsi de mettre en place des solutions plus pertinentes et efficaces. Cette collaboration renforce la cohésion et l’efficience au sein de l’entreprise, ce qui est bénéfique pour tous les acteurs impliqués.

2- Sélectionner les systèmes de stockage adaptés

Le choix du système de stockage revêt une importance capitale pour l’efficacité globale de votre entrepôt. Opter pour l’automatisation présente des avantages significatifs pour accroître l’efficacité opérationnelle et exploiter pleinement l’espace disponible. Expert en la matière, Rolls Rapide peut vous guider pour déterminer si un système automatisé ou manuel convient le mieux à vos besoins spécifiques. Contactez-nous pour des conseils personnalisés !

Bien que la gestion manuelle puisse être appropriée dans certaines circonstances, l’automatisation offre des avantages considérables, notamment une réduction des déplacements et une amélioration de la sécurité. Un entrepôt bien organisé contribue non seulement à maximiser la productivité, mais aussi à garantir la sécurité des employés et des marchandises.

Il est crucial de prendre en compte plusieurs facteurs lors du choix du système de stockage, tels que la nature des produits, la fréquence des mouvements et la disponibilité de l’espace. Nous sommes à votre disposition pour vous conseiller dans cette décision critique. Cela vous aide à mettre en place une solution de stockage répondant efficacement à vos besoins opérationnels tout en maximisant les performances de votre entrepôt.

3- Intégrer un logiciel de gestion d’entrepôt (WMS)

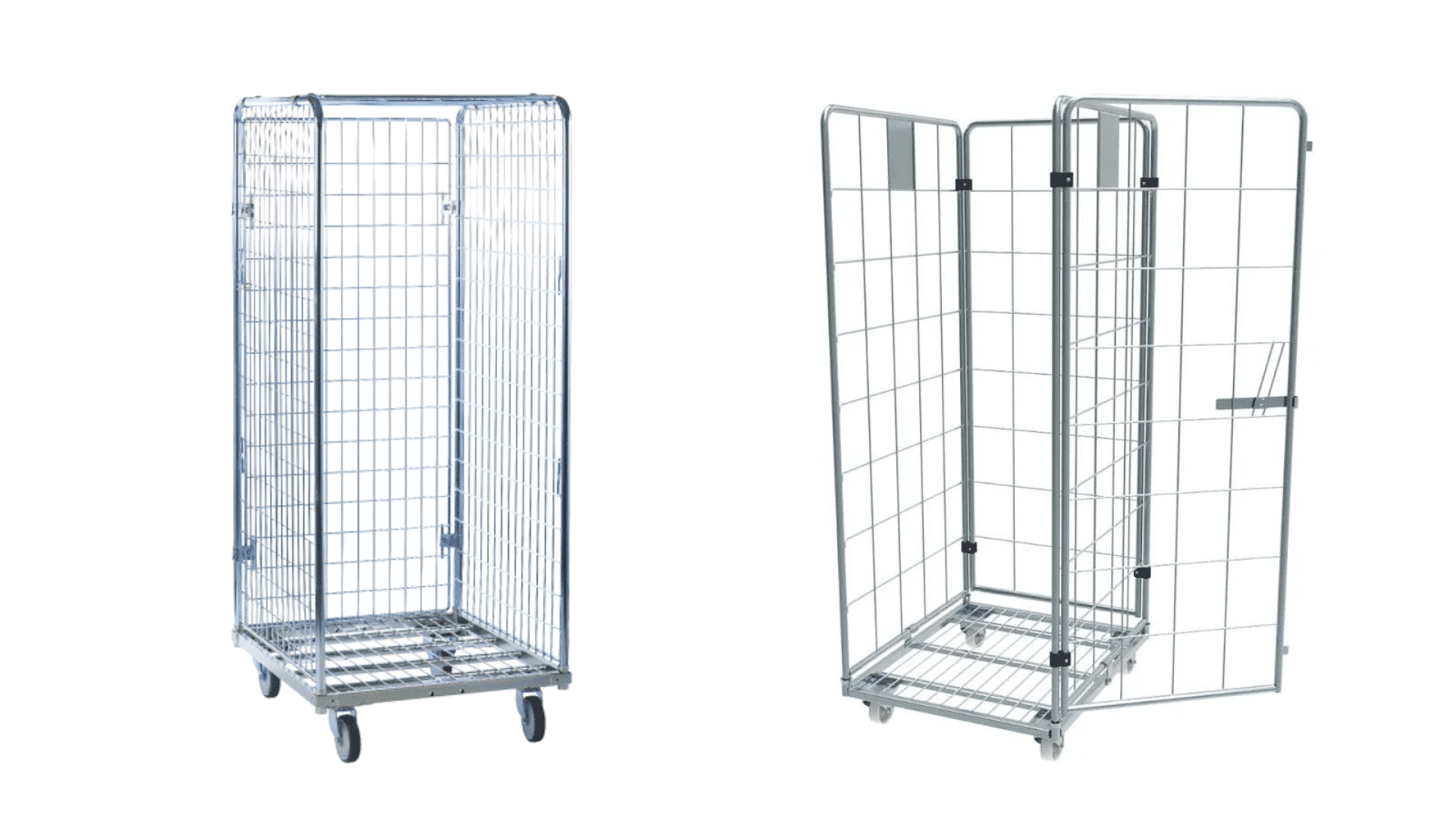

La modernisation de l’entrepôt par l’adoption d’un logiciel de gestion représente une méthode efficace pour optimiser son agencement. En répartissant stratégiquement les produits conformément à des règles préétablies, que ce soit avec un équipement de manutention automatisé ou manuel comme les chariots de préparations de commande, on parvient à minimiser les déplacements. Un système de gestion d’entrepôt (WMS) offre également une surveillance rigoureuse des stocks, garantissant la disponibilité des produits tout en maintenant un niveau de stock minimum.

Investir dans un WMS permet d’améliorer la précision des inventaires, de réduire les coûts associés aux stocks excédentaires et de garantir une disponibilité constante des articles. Cette transition vers la digitalisation de l’entrepôt offre une multitude d’avantages, notamment :

- Une meilleure utilisation de l’espace ;

- Une gestion plus efficace des flux de travail ;

- Une réduction des erreurs humaines.

Elle permet également une adaptation plus rapide aux fluctuations de la demande et une amélioration globale de l’efficacité opérationnelle.

4- Adopter des rayonnages adaptés à chaque produit

Le choix des équipements de stockage joue un rôle fondamental dans la planification efficace d’un entrepôt. Diverses catégories de dispositifs de stockage conviennent à des types spécifiques de marchandises, tels que :

- Les racks à palettes ;

- Les étagères légères ;

- Les gondoles de magasin ;

- Les cantilevers.

Il est impératif de prendre en compte les caractéristiques propres à chaque type d’équipement afin d’assurer la stabilité des rayonnages et la facilité de manutention. L’agencement des produits doit être méticuleusement effectué pour optimiser l’utilisation de l’espace disponible. Il faut tenir compte de certains critères tels que la fréquence d’utilisation, le poids et les dimensions. L’intégration judicieuse de ces équipements de stockage contribue non seulement à l’efficacité opérationnelle de l’entrepôt, mais également à la préservation de la sécurité des travailleurs et à la mise en rayon ergonomique. Une approche réfléchie dans le choix et l’organisation des équipements de rangement garantit une logistique interne fluide et une utilisation maximale de la capacité de stockage de l’entrepôt.

5- Maintenir un objectif durable et évolutif

La conception finale d’un entrepôt doit être robuste et durable pour résister à l’épreuve du temps. En anticipant les évolutions futures de vos besoins, vous évitez de concevoir un entrepôt obsolète en quelques années seulement. Pour assurer une conception qui perdure, il est crucial de suivre ces règles empiriques :

- Organisez les marchandises fréquemment collectées dans des zones facilement accessibles pour optimiser l’efficacité des opérations.

- Regroupez les produits destinés à la vente croisée afin de les cueillir en une seule fois, améliorant ainsi la productivité du processus de préparation des commandes.

- Disposez les produits lourds de manière sécurisée et à portée de main pour éviter les risques de blessures et faciliter leur manipulation.

- Associez un logiciel performant à une numérotation logique des allées pour réduire le temps nécessaire à la recherche des articles, augmentant ainsi l’efficacité globale.

- Établissez des itinéraires de marche logiques pour les employés et les machines, minimisant les déplacements inutiles et les temps morts.

- Envisagez l’implémentation de voies à sens unique pour prévenir les situations dangereuses et favoriser une circulation fluide.

- Prévoyez suffisamment d’espace dans les zones de préparation des commandes pour éviter les engorgements et maintenir un flux de travail efficace.

En respectant ces directives, vous pouvez assurer une conception d’entrepôt durable et efficace, prête à répondre aux besoins actuels et futurs de votre entreprise.

Optimisation l’aménagement d’entrepôt : Avantages clés

L’optimisation de l’implantation de votre entrepôt promet d’apporter d’importants avantages à votre entreprise. En exploitant judicieusement l’espace disponible, nous pouvons maximiser son utilisation, réduire les déplacements et segmenter les zones pour une organisation efficace des tâches. Cette approche contribuera à économiser du temps et des coûts. Grâce à une optimisation des trajets et à une disposition intelligente des matériaux, elle permet une meilleure rentabilité de nos installations.

Une meilleure rotation des marchandises sera possible grâce à une optimisation des flux de travail, ce qui favorise une gestion plus dynamique de nos stocks. En planifiant de manière tactique notre entrepôt, nous pourrons choisir les méthodes de gestion les plus appropriées, adaptées à nos besoins spécifiques, ce qui améliorera notre efficacité opérationnelle. Une configuration d’entrepôt optimale renforcera la sécurité en nous permettant d’appliquer des mesures de sécurité adéquates.